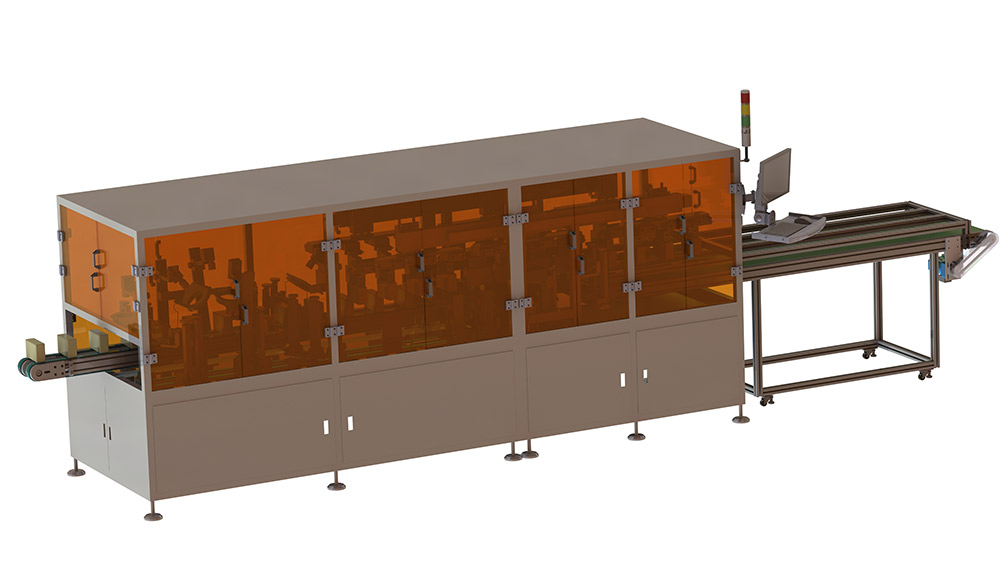

高精度針孔檢測設備

More >>

您所在的位置:精質視覺 > 新聞中心>視覺檢測加速滲透鋰電產業,工業AI視覺系統打造應用新場景

2023-01-10 09:33:07 精質視覺

隨著科學技術的發展,鋰電池已經廣泛應用于電動交通工具、軍事裝備、航空航天等多個領域。近年來,政府又相繼出臺了《促進汽車動力電池產業發展行動方案》《關于促進儲能技術與產業發展的指導意見》《新能源汽車產業發展規劃(2021-2035年)》等相關政策文件支持鋰電行業發展。

市場需求疊加利好政策,為中國鋰電產業的發展營造了良好的發展環境。中國已連續五年成為全球最大的鋰電池消費市場。2021年,全球鋰離子電池市場規模達到545GWh,其中,中國鋰離子電池市場規模約324GWh,約占全球市場的59.4%,而中國鋰電企業銷量合計達382GWh,中國企業在全球市場的占有率達到70%。

鋰電池是一類由鋰金屬或鋰合金為正/負極材料、使用非水電解質溶液的電池。由于鋰金屬的化學特性非常活潑,使得鋰金屬的加工、保存、使用,對環境要求非常高。鋰電行業對產線良品率的要求越來越高,這給機器視覺等智能化產品帶來良好的落地條件。根據高工機器人產業研究所(GGII)最新發布的《2022年機器視覺產業發展藍皮書》顯示,鋰電行業未來5-10年將成機器視覺主要增長的拉動“引擎”之一。

鋰電池制造常見缺陷

一、極片缺陷

極片作為鋰電池的要件直接決定其電化學性能及安全性,但是極片在涂覆、輥壓等生產環節可能會產生各種缺陷。

1.涂布缺陷

極片作為鋰電池的重要組成部分,在對其進行涂布操作時,受涂布工藝影響,涂布過程會不可避免的產生褶皺、漏金屬、亮點、粘料、波浪紋等十多種缺陷,這些缺陷會嚴重降低鋰電池的質量與安全性。因此實現鋰電池極片涂布缺陷的準確檢測,對提高鋰電池質量具有重要意義。

2.正負極冗余度缺陷

為了防止鋰枝晶的出現,要求鋰電池的負極比正極有一定長度的冗余,并且電極要排列整齊,不能出現較大程度的彎曲和變形。鋰電池的制造工藝是影響電池性能的主要因素。制造鋰電池的工藝流程主要有以下幾道工序:混料、涂布、干燥、輥壓、卷繞或疊片、注液、封口、化成和成型等。在卷繞或疊片的過程中,電池正負極片的相對位置會產生一定波動,使正負極片的邊界距離發生變化,可能會有負極冗余度過大或無冗余度等質量問題的發生。

3.超聲波焊接

超聲波焊接技術被廣泛應用于電芯、模組、PACK生產中集流體、電芯極耳、母排等之間的焊接串并聯。焊接品質的好壞直接關系到鋰電池的安全性能以及消費者的生命財產安全。如何更好地對超聲波焊接過程中品質異常波動進行有效監控,提升超聲波焊接品質能力,一直以來是超聲波焊接行業一大難題。

二、圓柱電芯缺陷

圓柱鋰電池的制造過程中,底部金屬表面受到碰撞而形成的凹坑缺陷,可能會導致電池內部短路,甚至發生自燃爆炸,因此凹坑是圓柱鋰電池缺陷檢測的重要指標之一。

1.端面缺陷

在生產和運輸過程中會造成電池表面產生不可逆的破壞,其中在電池端面形成的缺陷有金屬面氧化,金屬面麻點,金屬面焊穿。金屬面變形、金屬面壓痕、正極漏液、正極位置偏移、覆膜褶皺和覆膜破損等。

2.端面凹坑缺陷

圓柱鋰電池底部金屬表面受到擠壓而形成凹坑缺陷, 凹坑形狀多樣、尺寸不一、深淺不同。凹坑嚴重影響鋰電池的使用性能和壽命,因此凹坑是圓柱鋰電池缺陷檢測的重要指標之一。

三、軟包電芯

常規的軟包電芯的極耳是片狀、柔軟的多層結構,常用的焊接方式有激光焊接、超聲波焊接等,在焊接過程中容易因裝夾、壓刀收攏等工序而產生褶皺、破損及翻折等缺陷。

目前,國內對極耳焊后產生的的缺陷檢測主要是依靠人工經驗肉眼檢測判斷,缺乏相應的、比較系統的缺陷檢測規程作指導,而且受人為主觀因素的影響很大,很難保證檢測的準確度和效率。而借助機器視覺技術快速和精準地實現鋰電芯極耳焊后的缺陷檢測。

AI視覺系統把關鋰電池質檢提升質量

機器視覺的技術核心在于圖像識別和信息處理,可以廣泛應用在工業制造、農業、交通等多行業的智能化過程中,尤其是在工業制造領域,憑借優秀的質量檢測能力獲得眾多生產廠家的青睞。在鋰電池高品質、高安全性的要求不斷提高以及企業生產提出降本增效的背景下,在鋰電池生產環節引入機器視覺設備成為行業熱潮。

“客戶的核心訴求是降本增效,機器必須在成本賬上算過人工。相較于傳統檢測方法,機器視覺對鋰電池的檢測效率可提升2倍以上,在降低人工成本的基礎上,檢測效率大幅提升,真正幫助企業實現了降本增效。”專注于機器視覺領域的深眸科技技術總監說道。

鋰電行業大規模擴張伴隨著生產多元化。當前,鋰電池行業在我國還處于高速發展期,大規模擴大生產的同時伴隨著生產標準的多元化,不同規格、不同場景對鋰電池檢測環境、檢測速度、檢測精度以及檢測參數都有不同的要求。面對復雜的下游市場,深眸科技深入調研鋰電池的生產流程工藝,不斷加大投入,促進技術迭代升級,以適應不同規格的鋰電池缺陷檢測。

相較于其他行業,鋰電下游應用事關消費者人身安全,因此鋰電產業對缺陷率的追求正在從百萬分之一級別向十億分之一提升。傳統檢測方式無法完成任務,但機器視覺以相機、傳動、環境光抑制、算法降噪等多技術的相互配合能夠發揮出超常的檢測能力,將每一份安全隱患扼殺在出廠前。

機器視覺在鋰電池中的應用規模隨著智能化程度的提升在快速增長,但從目前來看滲透率仍然偏低,鋰電池產業在提高智能化檢測水平上還有較大空間。